Armas Perú › Foros › Tiro Defensivo Peru – Aula Virtual › Como se hacen las puntas

- Este debate está vacío.

-

AutorEntradas

-

junio 26, 2009 a las 5:39 am #17233

Tomate©

MiembroHace algunos post que venimos viendo acerca de los procesos de fabricación de los componentes que constituirán un cartucho, para los que recién llegan dejo los links más significativos:

https://tirodefensivoperu.com/forum/index.php?topic=1826.0

https://tirodefensivoperu.com/forum/index.php?topic=1812.0

https://tirodefensivoperu.com/forum/index.php?topic=2338.0Hoy les toca a:

Las Puntas

A pedido de juancho.Con relación a las puntas ó balas, proyectil se les llama cuando se proyectan o sea cuando tienen velocidad (una zapatilla lanzada al gato que maúlla bajo nuestra ventana a las 3 am es un proyectil). Son las partes de un cartucho que tienen más diversas formas de fabricación, desde casera a semicaseras y por procesos industriales. Vamos a hablar de varios procesos pero describir el industrial que es el que produce las puntas encamisadas (enchaquetadas para Uds.).

Material:

Desde los primeros tiempos se utilizó para la fabricación de balas el plomo (Pb), esto se debe principalmente a 3 factores, es muy denso (densidad= masa (*) /volumen), tiene bajo punto de fusión (alrededor de 330º) y es maleable. Claro que hay otros materiales más densos que el plomo, pero el inconveniente es que en general son muchísimo más difíciles de manipular, por el contrario el plomo es manejable con una hornalla de cocina o una pequeña fogata, esto lo ha hecho el preferido durante varios siglos para conformar principalmente las balas de nuestras armas.

(*) En este punto quiero aclarar que masa no es igual a peso (no se si ya lo hice) el peso = masa/gravedad (por lo que dependerá de la gravedad el valor del peso) en cambio la masa es una propiedad invariante de los cuerpos y tiene estrecha relación con el volumen del mismo. Según el diccionario: “La masa es la magnitud física que permite expresar la cantidad de materia que contiene un cuerpo)” la misma masa tendrá un peso en la gravedad terrestre 9,8 Metros/seg cuadrados. Y otro en la Luna con 1/6 de la terrestre, una persona que pese 70 kgs en la tierra pesará algo de 11,7 kgs en la luna, pero siempre tendrá la misma masa (porque es la misma persona).Método casero:

Una lata de dulce de batata (¿Hay en Perú?), una hornalla, una cuchara honda y el molde correspondiente son suficientes para que podamos fundirnos nuestras propias puntas, hay que conseguir el plomo aleado con antimonio en una proporción de 2 al 6% (según calibre y potencia), el antimonio eleva las propiedades y dureza del plomo haciendo que este no deje residuos en el cañón, las cosas mas comunes que tienen plomo aleado son linotipos de imprenta, Baterías de automotores y contrapesos de rueda. Algunos agregan estaño en baja cantidad a la aleación y con eso es suficiente.

Se calienta el molde y cuando este tiene temperatura de cuela el plomo líquido dentro, que rebalse el molde, se deja enfriar unos segundos y se abre la cizalla que tiene el molde para que corte la punta en la base. Luego se rectifica la punta a la medida que deseamos y se engrasa, quedando lista para su uso.

Esta es una somera descripción, el tema tiene lo suyo, pero no los quiero aburrir.Métodos semicaseros:

Estos son un poco mas complejos, y dependen maquinas herramientas que venden empresas especializadas (Magma, Lyman, etc.) y que permiten a un usuario particular producir puntas de manera semi industrial, incluso hay herramientas para encamisar puntas con vainas .22 LR ya disparadas.

Método Industrial:

El método que veremos en profundidad tiene estrecha relación con el de fabricación de vainas y tomaremos como ejemplo una punta de 7,62 encamisada denominada por el fabricante como “Bala común”.

El material utilizado es el Latón militar 90/10 y un núcleo de plomo aleado (aprox. al 2,5%) de antimonio.

Como ya vimos en el post de las vainas se utilizan las propiedades plásticas del latón para hacer la camisa que por otra parte tiene un proceso similar al de la vaina, mientras por otro lado se funde el plomo, se hace un hilo, este posteriormente se corta en pequeños cilindros de la medida del núcleo y se va formando por operaciones de prensado hasta obtener el núcleo buscado, luego se engarzan núcleo de plomo con camisa de latón, se da el cierre a la bala y dos pasos de trafilado que lo pondrá a medidas definitivas y ya tenemos nuestra punta encamisada.

En el caso de las puntas semi encamisadas estas se moldean desde adelante para atrás (quedando el plomo visible en la punta al revés de las encamisadas que se cierran por detrás y se tallan de atrás hacia delante.

Copa

Todo comienza con la formación de la pequeña copa de latón que luego se convertirá en la camisa del proyectil.

Partiendo de la banda de latón (como la que vimos en el proceso de las vainas) un primer punzón marca una moneda y un segundo punzón embute esta formando una copa.

La copa sale caliente y sucia por lo que se le debe dar un par de baños de limpieza, un decapado y una recocido (a 600º) para distensionar el material y prepararlo para los pasos de estiramiento

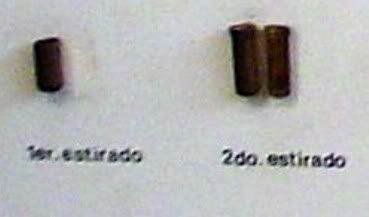

1º y 2º Estirado

Aquí los punzones mantienen la forma cilíndrica de la copa y van generando el tubo, los punzones van aumentando su diámetro y profundidad de operación en cada paso.

1º, 2º y 3º Ojivado

Ya los punzones y matrices tienen la forma puntiaguda que tendrá la bala final, observar como aumenta el grosor y profundidad de las forma según el proceso avanza.

1º Corte en largo

Para eliminar las sobras se recorta a un largo aproximado al que tendrá al final contando el material necesario para el cierre de la punta.

Suspendemos un poco el tratamiento de la camisa para ver el del núcleo ya que en este paso es cuando se hermanan ambos y pasan a formar la futura bala.

Núcleo de plomo

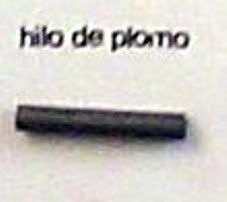

El núcleo empieza con el material fundido y se hace por colado un hilo de plomo que se enrolla en bobinas.

Cilindro

El hilo se divide en pequeños trozos de masa aproximada a la que tendrá al final del proceso en que se irán convirtiendo en el núcleo terminado.

Despuntar cilindro

Este paso prepara el cilindro de plomo para entrar en el proceso de prensado y forma sin interrumpirlo.

Formación del núcleo

Aquí se forma el núcleo de manera definitiva.

Aquí volvemos a retomar el proceso de la camisa, en el siguiente paso se inserta el núcleo de plomo en la camisa.

Colocación del núcleo de Plomo

Lo dicho, aquí se juntan.

Formar el cono

Se forma el cono de la parte trasera de la bala.

Doblado

Se dobla la terminación de la camisa sobre la parte trasera de la punta.

Calibrado

Primera operación de puesta en calibre de la punta casi terminada.

Ranurado y Calibrado final

En este paso se hace la ranura de cierre (donde se crimpa la vaina para sujetar la bala en la fabricación del cartucho) y se le dá el calibrado final a la punta.

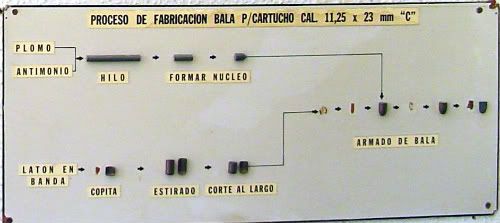

Todo el proceso

Esta imagen tiene alguna alteración en cuanto al núcleo el orden es el que describí en el texto.

Maquinaria

En la imagen una de las maquinas que realizan todo el proceso a partir de las copas.

1 – Punzones de estirado y ojivado (cada uno es un paso).

2 – Aquí es cuando el núcleo y la camisa se juntan, los punzones que siguen hacen todos los pasos hasta penúltimo recalibrado.

3 – Es el lugar donde se realiza el ranurado y ultimo recalibrado (plato color bronce redondo).

Notar los caños de aporte de lubricante para los diferentes procesos.

Otros procesos:

Punta .45 FMJ

Algunas estaciones se han caido de la pegatina, pero igual se aprecian los pasos muy similares a los descriptos para la punta de 7,62.

Puntas .32 y .38 Plomo

El mismo proceso pero punta de plomo desnudo (sin encamisar)

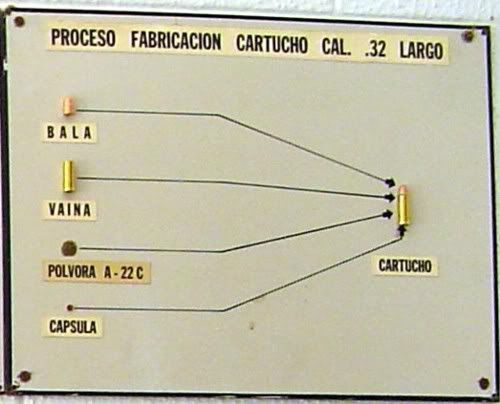

Ensamblado del Cartucho

Ya vimos las vainas, las puntas y los iniciadores, se agrega el propelente y tenemos todos lo componentes de un cartucho terminado.

Espero que les haya gustado, espero preguntas si algo no se entiende y apenas tenga tiempo vamos a hablar sobre los propelentes.

Un abrazo

Saludos desde Rosario, Argentina

Tomate©

q=) -

AutorEntradas

- Debes estar registrado para responder a este debate.